高功效比电池化成

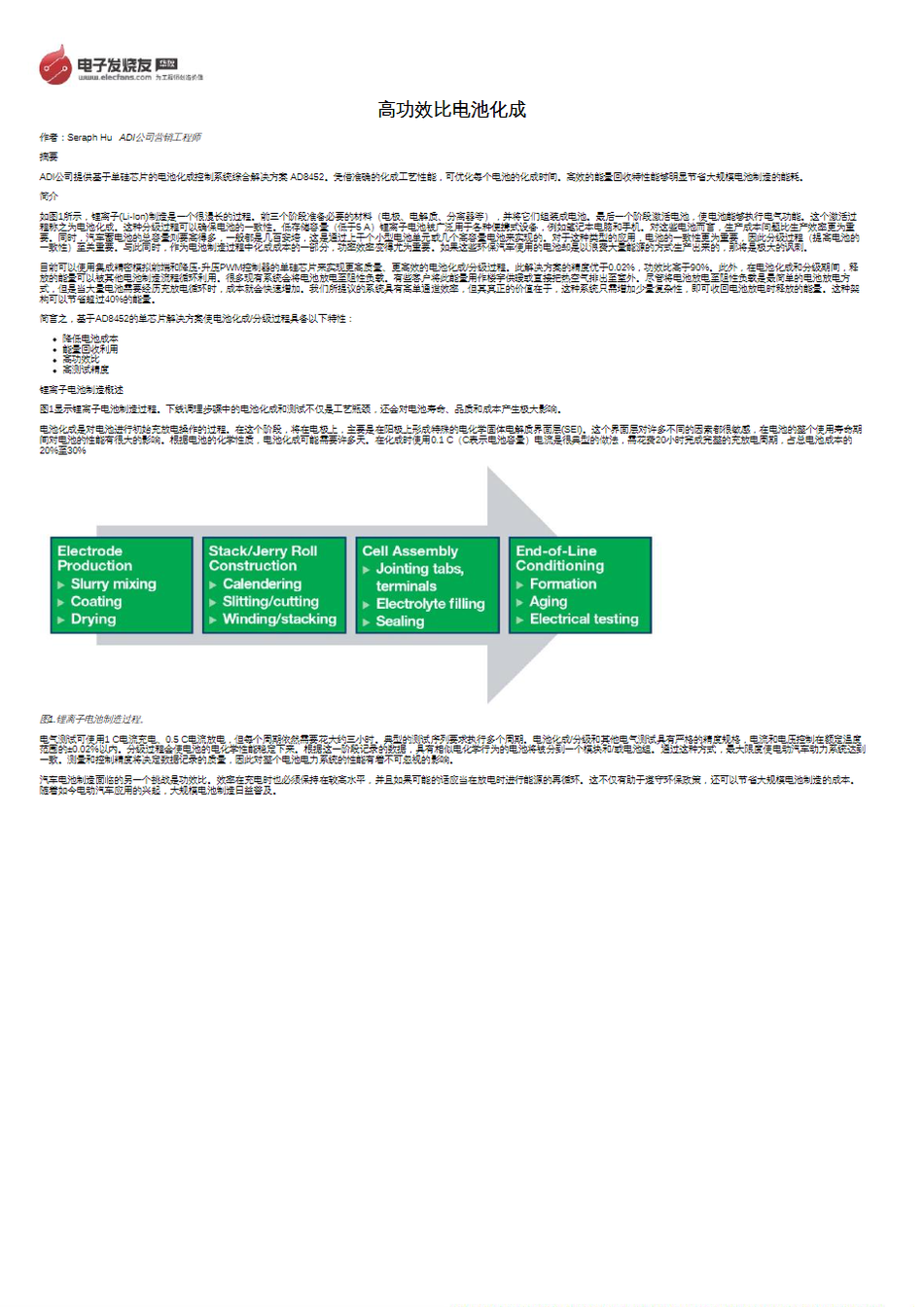

电池化成是电池生产过程中至关重要的一个环节,其主要目的是激活电池电化学性能,确保电池在后续使用过程中的性能和寿命。在锂离子电池制造过程中,电池化成和测试阶段是整个生产过程中最具挑战性的环节,因为这些步骤不仅对电池的寿命、品质和成本有重大影响,而且还会造成工艺瓶颈。传统的电池化成系统多使用线性调节器,这种调节器虽然可以在电池化成和测试的精度要求上轻松达标,但其效率低下,尤其是在处理大型电池时,由于效率低下导致的热管理问题和随着温度变化的效率降低等问题,使其在实际应用中存在局限性。随着新能源汽车的普及,对高功效比电池的需求日益增长,这就要求电池化成系统必须在保证精度的同时,也具有高效率。ADI公司的单硅芯片控制系统解决方案AD8452应运而生,它能够有效地提升电池化成效率,同时降低能耗。AD8452具备集成精密模拟前端和降压-升压PWM控制器,可以提供准确的化成工艺性能,并优化化成时间。其能量回收特性能够在电池化成和分级期间回收部分释放的能量,大大节省了大规模电池制造的能耗。AD8452系统的高功效比(高于90%)和高测试精度(优于0.02%)使其能够在减少能量浪费的同时,确保电池化成过程的高精度和高效率。这种系统不仅对便携式设备中的小型低容量电池(低于5A)有着降低生产成本的积极作用,对于汽车蓄电池等高容量电池(几百安培)则更加重要,因为它能够通过确保电池一致性,使电动汽车的动力系统更加稳定和高效。在大规模电池制造领域,提高功效比不仅仅是为了降低能耗,还是为了符合环保政策,减少环境影响。传统的电池放电至阻性负载虽然简单易行,但成本高昂,特别是当需要对大量电池进行充放电循环时。而基于AD8452的单芯片解决方案却可以显著降低这种成本,因为它能够在增加少量复杂性的条件下回收放电时释放的能量,据称这种架构可以节省超过40%的能量。此外,表1展示了线性和开关系统在不同类型电池单元中的应用对比。线性调节器虽然简单,但效率低下;而开关调节器虽然更加复杂,但能提供更高的效率,特别适合于需要高度精度和匹配的混合动力汽车电池。ADI的单硅芯片解决方案将这两种功能集成在同一个封装内,不仅具备了高效率的开关调节器的特性,还保持了线性调节器的高精度测量能力。高功效比电池化成系统,如AD8452,通过其高精度、高功效比的特性,不仅提高了电池的品质和一致性,还降低了大规模电池制造的成本,同时有助于实现环保能源政策的要求,是未来电动汽车和大规模电池生产的重要发展趋势。